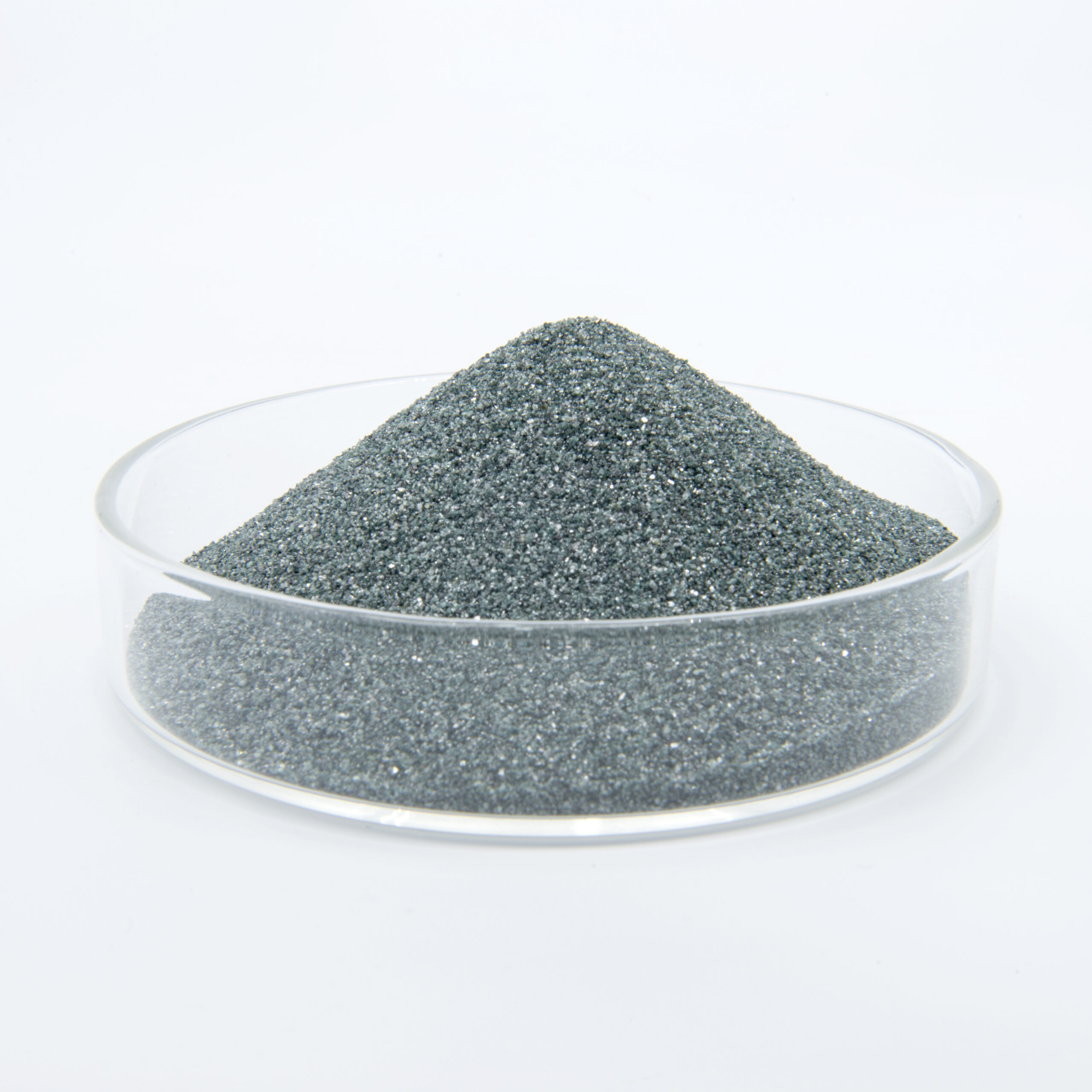

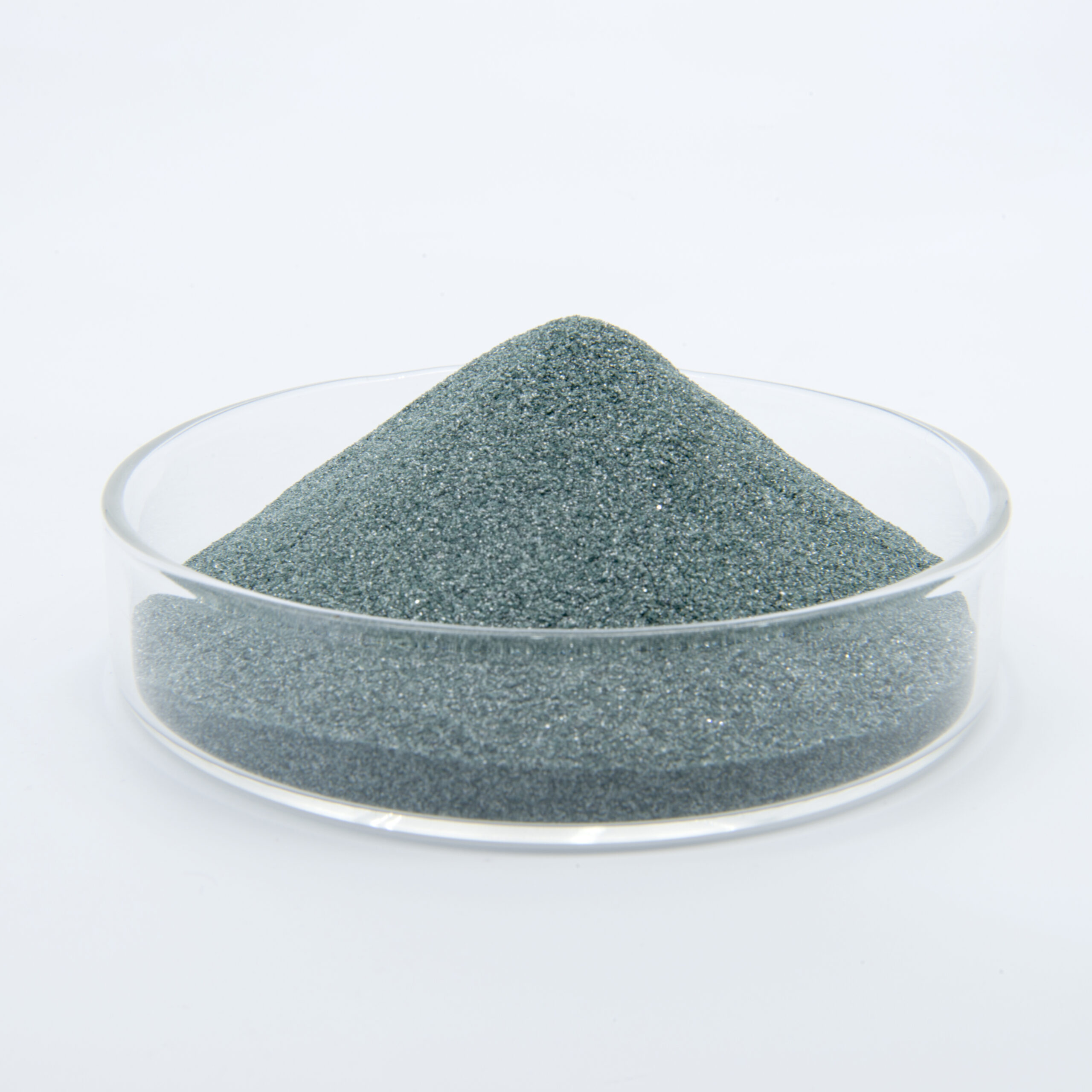

كربيد السيليكون الأخضر (GC) مادة كاشطة صناعية تُصنع من رمل الكوارتز عالي النقاء، وفحم البترول (أو فحم الكوك) وكمية قليلة من الملح في فرن مقاومة عند درجة حرارة عالية (حوالي 2200 درجة مئوية أو أكثر). سُمي بهذا الاسم نسبةً إلى لونه الأخضر. ينتمي إلى عائلة كربيد السيليكون (SiC) مع كربيد السيليكون الأسود الشائع، ولكن هناك اختلافات جوهرية في الأداء والاستخدام.

الخصائص الرئيسية

– صلابة عالية

تصل صلابة موس إلى 9.2-9.3، وهي تأتي في المرتبة الثانية بعد الماس ونتريد البورون المكعب (CBN)، وهي مناسبة لمعالجة المواد ذات الصلابة العالية (مثل كربيد الأسمنت والسيراميك والزجاج وما إلى ذلك).

–حدة

يتميز ببنية بلورية أكثر هشاشة، وحبيبات كاشطة حادة، وقدرة قطع قوية. وهو مناسب للطحن والمعالجة الدقيقة ذات متطلبات تشطيب سطحية عالية.

–استقرار حراري عالي

–مقاومة درجات الحرارة العالية لأكثر من 1600 درجة مئوية، مناسبة لظروف الطحن عالية السرعة أو الطحن الجاف.

| حصى | 1 | 2 | 3 | 3 و 4 | 5 | Q5max،% | ||||

| W1، واحد | الربع الأول،% | W2،اممم | Q2max,% | W3، واحد | Q3min,% | W4، واحد | الربع الثالث + الربع الرابع دقيقة،٪ | W5، واحد | ||

| F8 | 4000 | 0 | 2800 | 20 | 2360 | 45 | عام 2000 | 70 | 1700 | 3 |

| F10 | 3350 | 0 | 2360 | 20 | عام 2000 | 45 | 1700 | 70 | 1400 | 3 |

| ف12 | 2800 | 0 | عام 2000 | 20 | 1700 | 45 | 1400 | 70 | 1180 | 3 |

| ف14 | 2360 | 0 | 1700 | 20 | 1400 | 45 | 1180 | 70 | 1000 | 3 |

| إف16 | عام 2000 | 0 | 1400 | 20 | 1180 | 45 | 1000 | 70 | 850 | 3 |

| اف 20 | 1700 | 0 | 1180 | 20 | 1000 | 45 | 850 | 65 | 710 | 3 |

| إف 24 | 1180 | 0 | 850 | 25 | 710 | 45 | 600 | 65 | 500 | 3 |

| F30 | 1000 | 0 | 710 | 25 | 600 | 45 | 500 | 65 | 425 | 3 |

| F36 | 850 | 0 | 600 | 25 | 500 | 45 | 425 | 65 | 355 | 3 |

| F40 | 710 | 0 | 500 | 30 | 425 | 40 | 355 | 65 | 300 | 3 |

| ف46 | 600 | 0 | 425 | 30 | 355 | 40 | 300 | 65 | 250 | 3 |

| إف54 | 500 | 0 | 355 | 30 | 300 | 40 | 250 | 65 | 212 | 3 |

| F60 | 425 | 0 | 300 | 30 | 250 | 40 | 212 | 65 | 180 | 3 |

| اف70 | 355 | 0 | 250 | 25 | 212 | 40 | 180 | 65 | 150 | 3 |

| اف80 | 300 | 0 | 212 | 25 | 180 | 40 | 150 | 65 | 125 | 3 |

| اف 90 | 250 | 0 | 180 | 20 | 150 | 40 | 125 | 65 | 106 | 3 |

| اف 100 | 212 | 0 | 150 | 20 | 125 | 40 | 106 | 65 | 90 | 3 |

| F120 | 180 | 0 | 125 | 20 | 106 | 40 | 90 | 65 | 75 | 3 |

| إف 150 | 150 | 0 | 106 | 15 | 90 | 40 | 75 | 65 | 63 | 3 |

| إف 180 | 125 | 0 | 90 | 15 | 75 | * | 63 | 40 | 53 | * |

| F220 | 106 | 0 | 75 | 15 | 63 | * | 53 | 40 | 45 | * |

يُستخدم كربيد السيليكون الأخضر (GC) في أقراص الطحن الماسية بشكل رئيسي كمادة كاشطة أو حشوة مساعدة لتحسين الأداء الشامل لقرص الطحن. وفيما يلي تطبيقاته ووظائفه المحددة:

١. وظيفة كاشطة مساعدة

: صلابة تكميلية: يتميز كربيد السيليكون الأخضر بصلابة عالية، وهي أقل من صلابة الماس. وباعتباره مادة كاشطة ثانوية في أقراص طحن الماس، يُمكنه مشاركة مهمة القطع، خاصةً في مرحلة الطحن الخشن، مما يُحسّن الكفاءة.

2. تقليل التكاليف وتحسين الأداء

التحكم في التكاليف: الماس مكلف، وإضافة كمية مناسبة من كربيد السيليكون الأخضر يمكن أن يقلل من كمية الماس مع الحفاظ على كفاءة طحن عالية.

تبديد الحرارة وإزالة الرقائق: تساعد جزيئات كربيد السيليكون الأخضر على زيادة المسامية في قرص الطحن، وتحسين تبديد الحرارة وإزالة الرقائق، وتقليل خطر حروق قطعة العمل.

3. تعزيز نظام الرابطة

ربط الرابطة: في أنظمة الرابطة المعدنية أو الراتنجية، يمكن لكربيد السيليكون الأخضر أن يترابط بشكل أفضل مع الرابطة، ويحسن قوة تثبيت الجسيمات الكاشطة، ويقلل من التساقط المبكر لجزيئات الماس.

توازن مقاومة التآكل: يمكن أن يساعد التآكل المعتدل لكربيد السيليكون الأخضر على كشف جزيئات الماس الكاشطة في الوقت المناسب والحفاظ على شحذ قرص الطحن ذاتيًا.

4. سيناريوهات التطبيق

معالجة المواد غير المعدنية: في مرحلة الطحن الخشن للزجاج والحجر، يمكن لكربيد السيليكون الأخضر إزالة المواد بسرعة، ويتم استخدام الماس للطحن الدقيق اللاحق.

انتقال التلميع: في عملية الطحن المتوسطة قبل التلميع، يمكن لكربيد السيليكون الأخضر تقليل استهلاك الماس وخفض التكاليف.

٥. احتياطات

تصميم النسبة: يجب تعديل نسبة المادتين وفقًا لمادة المعالجة. المواد عالية الصلابة (مثل كربيد التنغستن) تتكون أساسًا من الماس، مع إضافة كربيد السيليكون الأخضر؛ ويمكن زيادة نسبة كربيد السيليكون الأخضر في المواد متوسطة ومنخفضة الصلابة.

مطابقة حجم الجسيمات: يجب تنسيق أحجام الجسيمات لكلا النوعين.

باختصار، يلعب كربيد السيليكون الأخضر دورًا تآزريًا في أقراص طحن الماس. ومن خلال تصميم المواد المناسب وتوافق العمليات، يمكن مراعاة الكفاءة والتكلفة وجودة المعالجة.